PCB焊接不良的原因及解決辦法全解析

在電子制造領(lǐng)域,PCB 焊接不良是一個(gè)常見(jiàn)但又關(guān)鍵的問(wèn)題。無(wú)論是波峰焊還是其他焊接工藝,焊接質(zhì)量直接影響到電子產(chǎn)品的性能和可靠性。今天,我們就來(lái)深入探討 PCB 焊接不良的種種原因,并提供相應(yīng)的解決辦法,幫助您在生產(chǎn)過(guò)程中避免這些問(wèn)題,提高產(chǎn)品質(zhì)量。

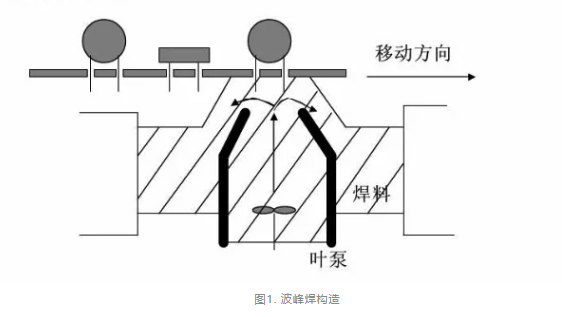

一、什么是波峰焊?

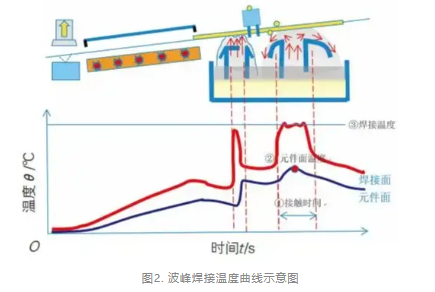

波峰焊(Wave Soldering)的基本原理是通過(guò)熔化的焊料形成“波峰”,使 PCB 底部與焊料波峰接觸,從而實(shí)現(xiàn)焊接。工藝過(guò)程包括以下幾個(gè)步驟:首先,在 PCB 底部噴涂助焊劑,以去除氧化層并提高焊料潤(rùn)濕性;接著,通過(guò)預(yù)熱系統(tǒng)將 PCB 加熱至適當(dāng)溫度,以減少熱沖擊并活化助焊劑;然后,PCB 通過(guò)熔化的焊料波峰,焊料潤(rùn)濕焊盤和引腳,形成焊點(diǎn);最后,焊接完成后,PCB 冷卻,焊料凝固形成牢固的焊點(diǎn)。

波峰焊是一種用于電子制造的焊接工藝,主要用于將通孔元器件焊接到印刷電路板(PCB)上。它是電子組裝中的關(guān)鍵工藝之一,具有高效、成本低的特點(diǎn),特別適用于大批量生產(chǎn)。

二、波峰焊工藝

設(shè)計(jì)要進(jìn)行波峰焊的 PCB 時(shí),PCB Layout 工程師需要注意 3 個(gè)問(wèn)題:

- 焊盤間距: 如果需要焊接的焊盤靠得太近,液態(tài)焊料會(huì)在它們之間流動(dòng),結(jié)果不僅時(shí)兩個(gè)連接的焊盤短路,而且可能導(dǎo)致整個(gè) PCB 短路。

- 阻焊層: PCB 上通常都會(huì)涂一層阻焊層。但仔細(xì)檢查阻焊層還是有必要的,可以防止一些不必要的錯(cuò)誤。

- 助焊劑: 一旦檢查了要焊接的 PCB 焊盤間距和阻焊劑,就需要使用助焊劑了。助焊劑有助于確保需要焊接的電路板區(qū)域清潔且無(wú)氧化。

三、波峰焊缺陷及預(yù)防措施

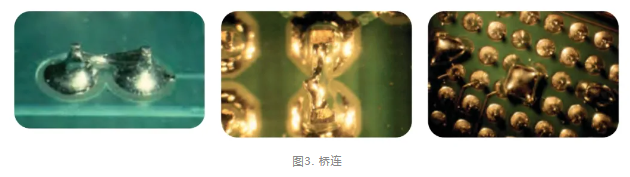

1. 橋接缺陷

在波峰焊過(guò)程中,焊料在相鄰的焊盤、引腳或?qū)Ь€之間形成不希望的連接,導(dǎo)致電氣短路。橋接是波峰焊中常見(jiàn)的缺陷之一,會(huì)嚴(yán)重影響電路板的電氣性能和可靠性。

1.1 虛焊(Cold Solder Joint): 焊點(diǎn)表面粗糙、無(wú)光澤,焊料未能充分潤(rùn)濕焊盤或引腳。

- 產(chǎn)生原因:

- 焊接溫度不足。

- 焊盤或引腳氧化或污染。

- 助焊劑活性不足。

- 解決方法:

- 重新焊接,確保焊料充分潤(rùn)濕焊盤和引腳。

- 預(yù)防措施:

- 確保焊接溫度符合工藝要求。

- 清潔焊盤和引腳,去除氧化層和污染物。

- 使用活性合適的助焊劑。

1.2 焊料不足(Insufficient Solder): 焊點(diǎn)焊料過(guò)少,未能完全覆蓋焊盤或引腳。

- 產(chǎn)生原因:

- 焊料波峰高度不足。

- 焊接時(shí)間過(guò)短。

- 焊盤或引腳潤(rùn)濕性差。

- 解決方法:

- 補(bǔ)焊或重新焊接,確保焊料充分覆蓋焊盤。

- 預(yù)防措施:

- 調(diào)整焊料波峰高度。

- 延長(zhǎng)焊接時(shí)間。

- 檢查焊盤和引腳的可焊性。

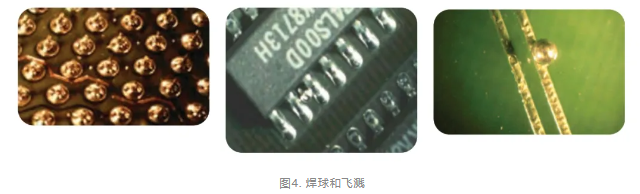

2. 焊球(Solder Balls)

焊接過(guò)程中在焊點(diǎn)周圍形成的小球狀焊料殘留。

- 產(chǎn)生原因:

- 助焊劑噴涂過(guò)多或揮發(fā)不完全,殘留物在高溫下形成焊球。

- 焊接溫度過(guò)高或過(guò)低,導(dǎo)致焊料飛濺或未能充分潤(rùn)濕。

- 焊料中含有氧化物、雜質(zhì)或水分,加熱時(shí)產(chǎn)生氣體并形成焊球。

- PCB 或元器件在焊接前吸濕,加熱時(shí)水分蒸發(fā)形成氣泡。

- 焊接速度過(guò)快或波峰高度不合適,導(dǎo)致焊料飛濺。

- 解決方法:

- 使用鑷子或吸錫工具手動(dòng)去除焊球。

- 使用熱風(fēng)槍局部加熱,使焊球重新熔化并吸附到焊點(diǎn)上。

- 使用清洗劑去除助焊劑殘留和焊球。

- 預(yù)防措施:

- 優(yōu)化助焊劑噴涂參數(shù),避免過(guò)量噴涂。

- 根據(jù)焊料類型和工藝要求設(shè)置合適的焊接溫度。

- 使用高質(zhì)量的焊料,避免污染和氧化。

- 在焊接前對(duì) PCB 和元器件進(jìn)行預(yù)烘烤,去除水分。

- 調(diào)整焊接速度、波峰高度和預(yù)熱溫度,減少焊料飛濺。

- 在低濕度環(huán)境中進(jìn)行焊接,避免水分影響。

3. 元器件偏移(Component Misalignment)

在波峰焊過(guò)程中,元器件從設(shè)計(jì)位置移動(dòng)或旋轉(zhuǎn),導(dǎo)致焊點(diǎn)不良或電氣連接失效。

- 產(chǎn)生原因:

- 元器件安裝不牢固。

- 焊料波峰沖擊力過(guò)大。

- 基板設(shè)計(jì)不合理。

- 焊接參數(shù)不當(dāng)。

- PCB 變形。

- 助焊劑噴涂不均勻。

- 解決方法:

- 使用鑷子或工具將偏移的元器件重新定位。

- 對(duì)于嚴(yán)重偏移的元器件,需拆除并重新焊接。

- 使用熱風(fēng)槍局部加熱,使焊料重新熔化并固定元器件。

- 預(yù)防措施:

- 確保元器件安裝牢固。

- 調(diào)整焊料波峰沖擊力。

- 優(yōu)化基板設(shè)計(jì),增加固定點(diǎn)。

- 提高 PCB 平整度。

- 確保助焊劑噴涂均勻,避免焊料潤(rùn)濕不一致。

- 優(yōu)化元器件布局,減少受力影響。

4. 焊盤剝離(Pad Lifting)

在焊接過(guò)程中或焊接后,焊盤從印刷電路板(PCB)基材上脫離的現(xiàn)象。

- 產(chǎn)生原因:

- PCB 基材質(zhì)量差或銅箔附著力不足。

- 焊接溫度過(guò)高或時(shí)間過(guò)長(zhǎng),導(dǎo)致基材熱應(yīng)力過(guò)大。

- 焊盤尺寸過(guò)小或布局不合理,缺乏支撐。

- PCB 受潮或污染,焊接時(shí)水分蒸發(fā)導(dǎo)致分層。

- 解決方法:

- 使用導(dǎo)電膠或焊料修復(fù)輕微剝離。

- 嚴(yán)重剝離時(shí)需更換焊盤或重新焊接。

- 預(yù)防措施:

- 選擇高質(zhì)量的基板材料,確保基材和銅箔附著力強(qiáng)。

- 優(yōu)化焊盤設(shè)計(jì),增加焊盤尺寸和支撐結(jié)構(gòu)。

- 控制焊接參數(shù),避免過(guò)高溫度或過(guò)長(zhǎng)焊接時(shí)間。

- 防潮處理,對(duì) PCB 進(jìn)行預(yù)烘烤,去除水分。

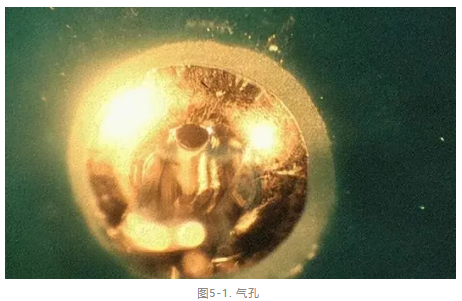

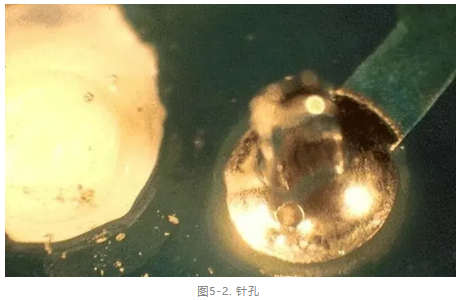

5. 針孔和氣孔

針孔和氣孔是波峰焊中常見(jiàn)的焊接缺陷,表現(xiàn)為焊點(diǎn)內(nèi)部或表面出現(xiàn)微小孔洞。針孔或氣孔主要是由于印刷電路板在焊接過(guò)程中放氣造成的。波峰焊過(guò)程中針腳和氣孔的形成通常與鍍銅的厚度有關(guān)。

在焊接操作過(guò)程中,電路板內(nèi)的水分被加熱成氣體,當(dāng)它仍處于熔融狀態(tài)時(shí),它會(huì)通過(guò)焊料逸出。當(dāng)焊點(diǎn)凝固時(shí)氣體繼續(xù)逸出,就會(huì)形成空隙。電路會(huì)暫時(shí)導(dǎo)通,但很容易造成長(zhǎng)時(shí)間導(dǎo)通不良。

- 產(chǎn)生原因:

- 焊料中含有氧化物、雜質(zhì)或水分,加熱時(shí)產(chǎn)生氣體并滯留。

- PCB 或元器件受潮。

- 助焊劑揮發(fā)不完全或殘留過(guò)多,產(chǎn)生氣體滯留。

- 焊接溫度過(guò)高或過(guò)低,焊接時(shí)間過(guò)短,導(dǎo)致氣體未能完全逸出。

- 焊盤尺寸或形狀不合適,導(dǎo)致焊料流動(dòng)不均勻,氣體滯留。

- 解決方法:

- 局部加熱修復(fù)。

- 對(duì)于嚴(yán)重的氣孔問(wèn)題,需拆除焊點(diǎn)并重新焊接。

- 使用清洗劑去除助焊劑殘留和污染物,減少氣體來(lái)源。

- 預(yù)防措施:

- 使用高質(zhì)量的焊料,避免污染和氧化。

- 預(yù)烘烤 PCB 和元器件。

- 優(yōu)化助焊劑使用。

- 調(diào)整焊接參數(shù)。

- 改進(jìn)焊盤設(shè)計(jì)。

- 控制焊接環(huán)境。

6. 球狀接頭/多余圓角

芯片元件上的焊點(diǎn)超過(guò)具有凸彎液面的零件高度,稱為球狀或過(guò)量圓角。它是在板與焊波分離期間引起的,在氮?dú)夂附又懈鼮槌R?jiàn)。

- 產(chǎn)生原因:

- 焊料量過(guò)多。

- 焊接溫度不當(dāng)。

- 焊接時(shí)間過(guò)長(zhǎng)。

- 焊盤設(shè)計(jì)不合理。

- 助焊劑活性不足或噴涂不均勻,影響焊料潤(rùn)濕性。

- 解決方法:

- 使用吸錫帶或烙鐵去除多余焊料,調(diào)整焊點(diǎn)形狀。

- 局部加熱修復(fù)。

- 重新焊接。

- 預(yù)防措施:

- 控制焊料量。

- 優(yōu)化焊接溫度。

- 控制焊接時(shí)間。

- 改進(jìn)焊盤設(shè)計(jì)。

- 優(yōu)化助焊劑使用。

- 提高操作規(guī)范性。

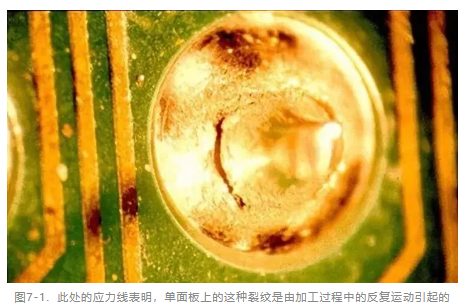

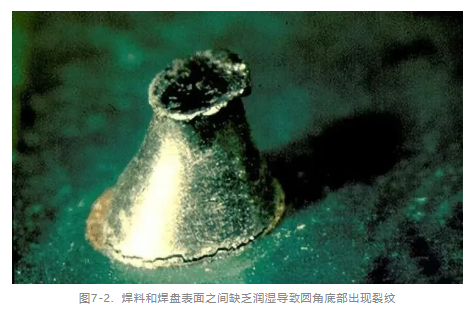

7. 裂紋接頭

指焊點(diǎn)內(nèi)部或表面出現(xiàn)裂紋,導(dǎo)致電氣連接不良或機(jī)械強(qiáng)度下降。鍍通接頭上的焊點(diǎn)開(kāi)裂并不常見(jiàn)。

- 產(chǎn)生原因:

- 熱應(yīng)力過(guò)大。

- 焊料質(zhì)量問(wèn)題。

- 焊接參數(shù)不當(dāng)。

- PCB 或元器件問(wèn)題。

- 機(jī)械應(yīng)力。

- 解決方法:

- 使用熱風(fēng)槍或烙鐵局部加熱焊點(diǎn),使焊料重新熔化并修復(fù)裂紋。

- 重新焊接。

- 在焊點(diǎn)周圍增加支撐結(jié)構(gòu),減少機(jī)械應(yīng)力。

- 預(yù)防措施:

- 優(yōu)化焊接參數(shù)。

- 選擇高質(zhì)量焊料。

- 提高 PCB 和元器件質(zhì)量。

- 控制冷卻速率。

- 避免機(jī)械應(yīng)力。

- 優(yōu)化焊盤設(shè)計(jì)和元器件布局,減少熱膨脹系數(shù)不匹配的影響。

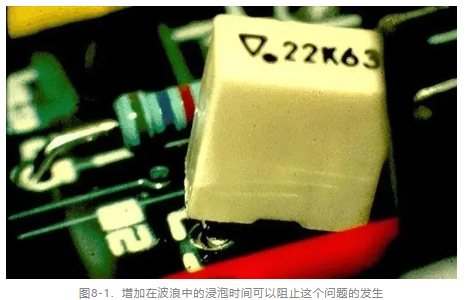

8. 墓碑

抬起的組件也稱為墓碑,是在焊接過(guò)程中從板上抬起的組件。

- 元件翹起的原因:

- 不正確的引線長(zhǎng)度導(dǎo)致引線撞擊焊料槽并在進(jìn)入波峰期間抬起。電路板的彎曲,常見(jiàn)于大型連接器、IC 插座或大型 IC 封裝,基本上,電路板會(huì)彎曲,組件保持靜止。

- 用于表面貼裝應(yīng)用的湍流波會(huì)提高輕型組件。

- 具有不同熱需求或不同引線可焊性的組件也可能導(dǎo)致在波接觸期間出現(xiàn)抬升,雖然與波浪無(wú)關(guān),但真空成型的收縮包裝可能會(huì)在波浪接觸期間引起提升。收縮包裝有時(shí)用于將組件固定在電路板表面以進(jìn)行引線切割,它可以被拉到引線下,導(dǎo)致元件在波接觸期間抬起。

- 解決方法:

- 要修復(fù)不正確的引線長(zhǎng)度,查看使用的引線,如果引線太長(zhǎng),撞擊焊料槽會(huì)將它們推出通。可以增加波內(nèi)浸入時(shí)間,這應(yīng)該會(huì)減少對(duì)引線的熱需求并讓它們穩(wěn)定下來(lái)。

- 要糾正 PCB 的彎曲或其他與彎曲相關(guān)的問(wèn)題,仔細(xì)檢查 PCB 類型及其熱容差。

- 板彎曲在大型連接器和大型 IC 封裝或插座上很常見(jiàn)。從一開(kāi)始就彎曲的 PCB(例如塑料)不應(yīng)進(jìn)行波峰焊,因?yàn)椴ǚ搴笗?huì)導(dǎo)致塑料彎曲并將組件從電路板上抬起。

- 最后,檢查了電路板的熱容差,檢查所有組件的熱容差。具有不同溫度要求或引線可焊性溫度的組件在接觸波時(shí)也會(huì)升高,因?yàn)橐恍┙M件會(huì)焊接下來(lái),而過(guò)多的熱量會(huì)將其他組件推開(kāi)。

9. 阻焊劑殘留物

指在波峰焊后,阻焊劑未能完全揮發(fā)或清洗干凈,殘留在 PCB 表面或焊點(diǎn)周圍。由于工業(yè)中減少使用清潔劑,板上可見(jiàn)的助焊劑殘留物更為常見(jiàn)。在下圖中,殘留物要么是助焊劑配方的結(jié)果,要么是由于不良的工藝條件造成的。許多免清洗材料依賴于正確的預(yù)熱溫度,有助于減少留在板上的殘留物。波接觸時(shí)間也可能影響留在板上的殘留物,與助焊劑供應(yīng)商的討論應(yīng)提供正確的工藝參數(shù)。

- 產(chǎn)生原因:

- 阻焊劑噴涂過(guò)多。

- 焊接溫度不足。

- 焊接時(shí)間過(guò)短。

- 阻焊劑質(zhì)量問(wèn)題。

- 清洗不徹底。

- 解決方法:

- 使用清洗劑和刷子手動(dòng)清除殘留物。

- 使用超聲波清洗機(jī)或噴淋清洗設(shè)備徹底清洗 PCB。

- 使用熱風(fēng)槍局部加熱殘留物,使其揮發(fā)或軟化后清除。

- 預(yù)防措施:

- 控制阻焊劑噴涂量。

- 提高焊接溫度。

- 延長(zhǎng)焊接時(shí)間。

- 選擇高質(zhì)量阻焊劑。

- 優(yōu)化清洗工藝。

- 加強(qiáng)工藝控制。

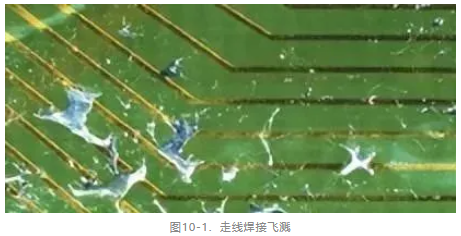

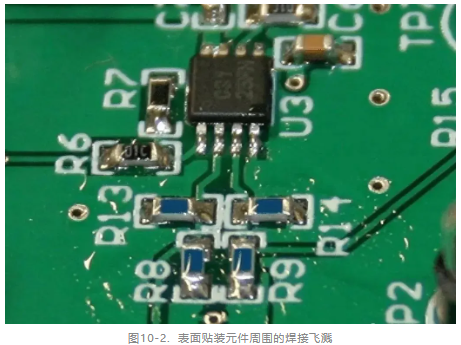

10. 織帶和焊料飛濺

織帶和焊料飛濺是波峰焊中常見(jiàn)的缺陷,表現(xiàn)為焊料在 PCB 表面形成細(xì)絲狀(織帶)或飛濺到非焊接區(qū)域。這些焊錫片以雜亂的飛濺物粘在阻焊層上,呈現(xiàn)出蜘蛛網(wǎng)的外觀。

- 造成原因:

- 焊料波峰不穩(wěn)定。

- 焊接溫度過(guò)高。

- 助焊劑噴涂過(guò)多。

- PCB 設(shè)計(jì)不合理。

- 傳送帶速度過(guò)快。

- 解決辦法:

- 使用鑷子或吸錫工具手動(dòng)去除織帶和飛濺的焊料。

- 使用熱風(fēng)槍局部加熱飛濺區(qū)域,使焊料重新熔化并吸附到焊點(diǎn)上。

- 使用清洗劑去除助焊劑殘留和飛濺的焊料。

- 預(yù)防措施:

- 定期檢查和調(diào)整波峰焊設(shè)備,確保波峰高度和形狀穩(wěn)定。

- 根據(jù)焊料類型和工藝要求設(shè)置合適的焊接溫度。

- 優(yōu)化助焊劑噴涂參數(shù),避免過(guò)量噴涂。

- 優(yōu)化 PCB 布局和焊盤設(shè)計(jì),促進(jìn)焊料均勻流動(dòng)。

- 根據(jù)焊接要求設(shè)置合適的傳送帶速度,確保焊料均勻分布。

- 定期檢查焊接設(shè)備,確保工藝參數(shù)穩(wěn)定。

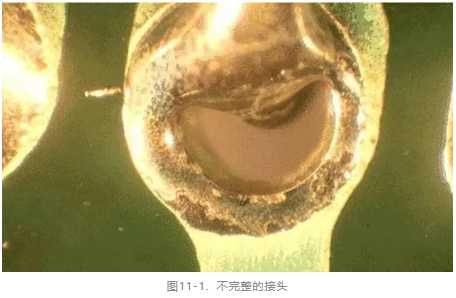

11. 不完整的接頭

不完整接頭是指焊點(diǎn)未能完全形成,導(dǎo)致電氣連接不良或機(jī)械強(qiáng)度不足。波峰焊后的單面板上經(jīng)常會(huì)看到不完整的焊角。

- 造成原因:

- 焊料波峰高度不足或焊膏印刷量過(guò)少,導(dǎo)致焊料無(wú)法充分覆蓋焊盤。

- 焊接溫度不足,焊料未能充分熔化并潤(rùn)濕焊盤。

- 焊接時(shí)間不足,焊料未能完全流動(dòng)并形成完整焊點(diǎn)。

- 焊盤或引腳表面氧化或污染,影響焊料潤(rùn)濕性。

- 助焊劑活性不足或噴涂不均勻,導(dǎo)致焊料潤(rùn)濕不良。

- 解決辦法:

- 補(bǔ)焊。

- 重新焊接。

- 清洗焊盤。

- 預(yù)防措施:

- 增加焊料量。

- 提高焊接溫度。

- 延長(zhǎng)焊接時(shí)間。

- 清潔焊盤和引腳。

- 優(yōu)化助焊劑使用。

- 改進(jìn) PCB 設(shè)計(jì)。

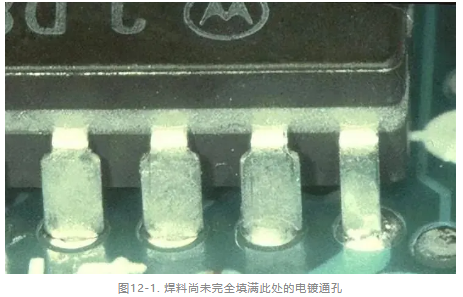

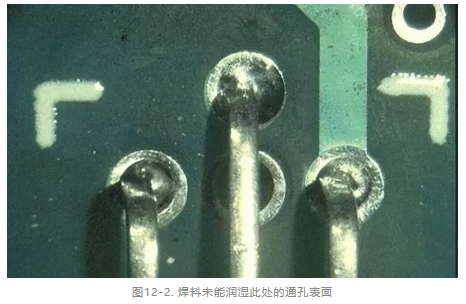

12. 孔填充不一致或者不良

- 預(yù)防措施:

- 驗(yàn)證助焊劑沉積。

- 驗(yàn)證預(yù)熱溫度。

- 檢查波高。

- 檢查引線與孔的縱橫比。

- 驗(yàn)證內(nèi)部接地層。

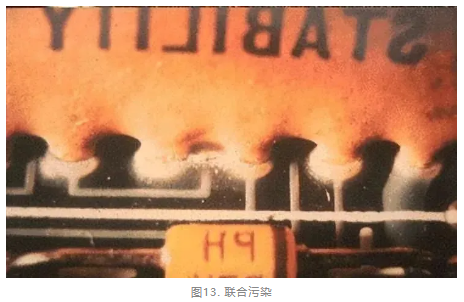

13. 聯(lián)合污染

指在波峰焊過(guò)程中,焊點(diǎn)或 PCB 表面受到多種污染物的共同影響,導(dǎo)致焊接質(zhì)量下降。

- 造成原因:

- 助焊劑殘留。

- 焊料污染。

- PCB 或元器件污染。

- 環(huán)境污染物。

- 清洗不徹底。

- 解決辦法:

- 使用清洗劑和刷子手動(dòng)清除污染物。

- 使用超聲波清洗機(jī)或噴淋清洗設(shè)備徹底清洗 PCB。

- 對(duì)于局部污染,使用熱風(fēng)槍或清洗劑局部處理。

- 預(yù)防措施:

- 控制助焊劑噴涂量。

- 確保焊料質(zhì)量。

- 清潔 PCB 和元器件。

- 控制焊接環(huán)境。

- 優(yōu)化清洗工藝。

- 加強(qiáng)工藝控制。

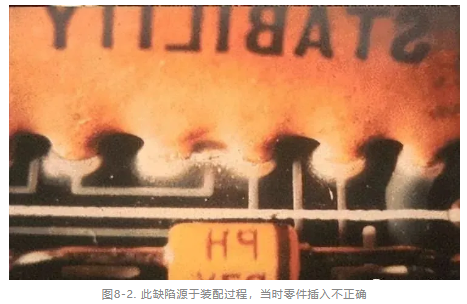

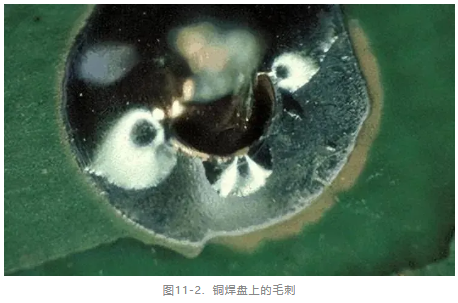

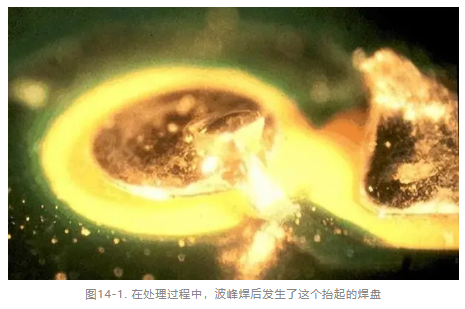

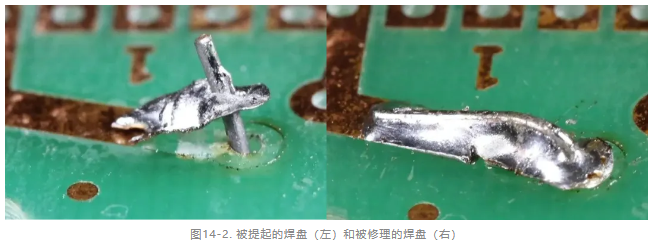

14. 焊盤翹起

在電鍍通孔板上很少看到抬起的焊盤,但在組裝過(guò)程中可能會(huì)出現(xiàn)在單面板上。

- 焊盤抬起的原因可能包括:

- 在銅和電路板之間的層被破壞的地方過(guò)度加工焊盤接頭。

- 設(shè)計(jì)有薄銅層的電路板。

- 沒(méi)有為通孔元件引線鍍上一層均勻的銅。

- 解決方法:

- 比較簡(jiǎn)單的修復(fù)是將引線折疊到仍然連接的銅跡線上并焊接它。

- 如果有阻焊層,則需要小心地刮掉以露出裸銅。

- 其他替代方法是跟隨跟蹤到下一個(gè)通孔并在此處運(yùn)行跳線。

- 或者,在比較壞的情況下,沿著走線到最近的組件并將跳線焊接到該組件的引腳。

華南檢測(cè):http://www.gdkanglide.cn/websiteMap

熱門資訊

最新資訊

- 觸發(fā)器失效分析,華南檢測(cè)精準(zhǔn) “把脈” 電子元件 | 華南檢測(cè)

- 水性產(chǎn)品測(cè)試分析服務(wù),專業(yè)解決方案提供商 | 華南檢測(cè)

- 材料拉伸性能測(cè)試,助力工業(yè)產(chǎn)品質(zhì)量提升

- 工業(yè) CT 檢測(cè),讓工業(yè)部件缺陷無(wú)處遁形

- 觸發(fā)器失效之謎:深度解析原因、影響與專業(yè)解決方案

- 環(huán)境可靠性測(cè)試哪家好?華南檢測(cè)為您揭秘產(chǎn)品品質(zhì)提升秘籍

- 瓷片電容失效分析:從裂紋到擊穿,第三方檢測(cè)機(jī)構(gòu)的解決方案

- 碳鋼棒異常斷裂案例分析

- PCB失效分析:深度解析潤(rùn)濕不良、爆板、分層與CAF問(wèn)題

- MLCC電應(yīng)力擊穿失效分析:深度解析與可靠性提升方案

- 螺釘斷裂原因深度剖析與預(yù)防全解析(華南檢測(cè)案例)

- PCB焊接不良的原因及解決辦法全解析

- 機(jī)械沖擊試驗(yàn)全解析:如何提升產(chǎn)品抗沖擊能力?| 華南檢測(cè)權(quán)威指南

- 工業(yè)CT掃描如何幫企業(yè)年省百萬(wàn)?0.5μm精度+CMA/CNAS資質(zhì),華南檢測(cè)助企業(yè)降本50%

- 0.5μm誤差毀百萬(wàn)訂單?鍍層厚度檢測(cè)標(biāo)準(zhǔn)與方法全解析

- 華南檢測(cè):PCB切片分析專家,15年護(hù)航電子制造品質(zhì),助力企業(yè)年省千萬(wàn)級(jí)質(zhì)量成本

- PCB切片檢測(cè):精準(zhǔn)診斷電路板質(zhì)量的核心技術(shù)

- 掃描電鏡分析:微觀世界的精準(zhǔn)解碼與工業(yè)難題的終極方案

- 金屬成分檢測(cè)全解析:從技術(shù)手段到行業(yè)應(yīng)用,助力制造業(yè)質(zhì)量升級(jí)

- 連接器可靠性測(cè)試全解析:確保電子設(shè)備穩(wěn)定運(yùn)行的關(guān)鍵驗(yàn)證